在PPR管道热熔安装过程中,焊接后出现管内径变小是常见问题,不仅影响水流量,还易导致水压下降和杂质堆积,影响系统效率。

缩径主要由操作不当引起。首要原因是加热温度过高或加热时间过长。当PPR管材与管件在热熔器中受热过度,材料软化过度,在插接时受挤压,熔融层过厚,向管内翻卷,冷却后便形成缩口。

其次,插接时用力过猛或速度过快,也会将过多熔融塑料推入管道内部。此外,使用劣质管材或管件,壁厚不均、材质不纯,热熔时更容易发生变形。

如何有效避免? 关键在于规范操作:1. 严格控制加热时间:根据管材直径,参照厂家标准,避免“宁长勿短”的错误观念;

2. 保持合适温度:热熔器温度通常设定在260℃±10℃,过高易碳化,过低则熔接不牢;

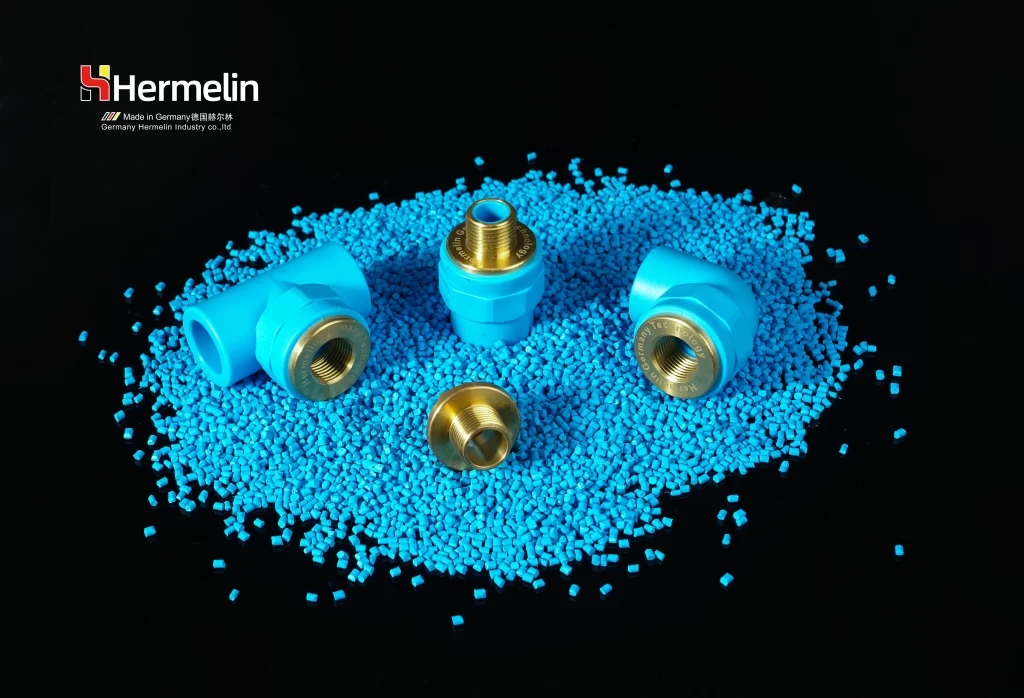

3. 插接动作平稳:加热后迅速取出,直线、匀速插入,不旋转、不过度用力;4. 选用合格产品:确保PPR管与管件为同一品牌、同一批次,材质均匀,尺寸标准。

规范施工,精准控温控时,就能有效杜绝缩径,确保管道内壁光滑通畅,保障水路系统高效稳定运行。